2025年7月29日新华社报道:

新华社客户端天津7月29日电 近年来,天津南港乙烯将AI技术融入生产、化验、储运等全产业链,用“无人化+大数据”重新定义石化产业的未来。

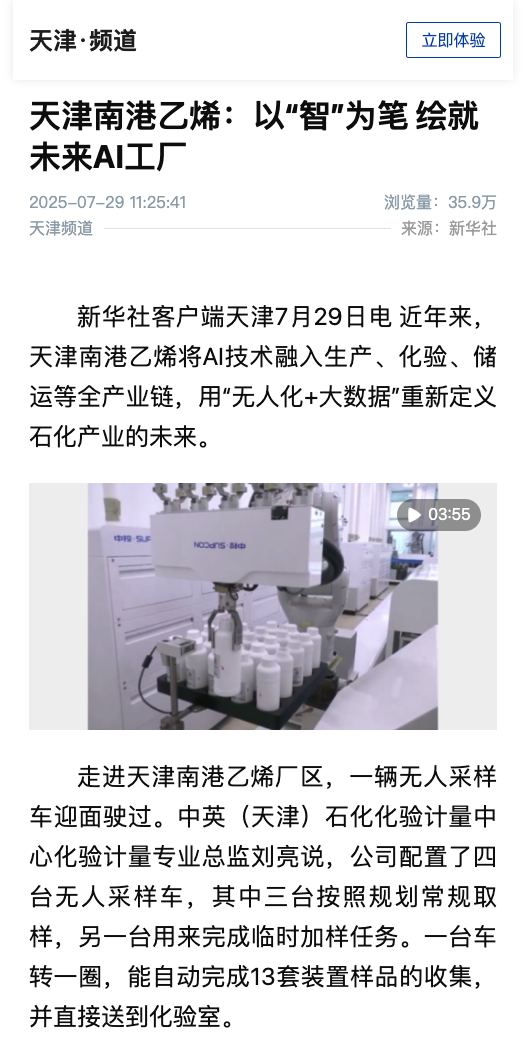

走进天津南港乙烯厂区,一辆无人采样车迎面驶过。中英(天津)石化化验计量中心化验计量专业总监刘亮说,公司配置了四台无人采样车,其中三台按照规划常规取样,另一台用来完成临时加样任务。一台车转一圈,能自动完成13套装置样品的收集,并直接送到化验室。

在南港乙烯中心化验室,这里精准高效的机械臂与精密仪器能够自主完成取样、检测、分析全过程,数据实时上传至智能管控平台,构建起应用流程化机器人的数字孪生智慧化验室。中英(天津)石化化验计量中心水质环保专业经理王亚明说,系统单日最大负荷可达213个样品、分析数据超过2000个,能实现取、送、分、检样等全自动流转,业务响应时间缩短50%,每年节省成本超过900万元。

机器人的大量使用不仅提升了生产效率,实现了“人危分离”,更让质量管控从“事后纠偏”迈向“事前预警”,为装置生产高品质产品提供了强有力数据支撑。

与中心化验室一路之隔的是中央控制室。作为装置大脑中枢,这里汇聚了南港乙烯13套核心装置的控制系统操作站,借助大数据与人工智能算法及数字建模技术,全面实现了对工厂计划排产、生产运行、安全环保以及设备状态的全面感知。

中英(天津)石化生产部主任孙嘉鑫说,IPC控制系统的智能控制率、平稳率都在99%以上,显著提升了装置运行水平。同时,集成的智能安防系统能实现高温监测、违章识别以及气体泄漏远程定位,让安全管理实现了从被动应对到主动防御。

作为生产链条的最后一环,成品储存运输也同样充满科技感。这里拥有着中国石化存储能力最大的智能立体仓库,借助5G视觉导航和智能输送系统,实现了从产品入库到装车出库的全流程自动化。

中英(天津)石化储运运行部经理孙清喆表示,与传统仓库相比出库速度更快,响应更加准确。系统能给订单“规划最优路线”,自动装车系统可以提前备货,车辆到位后,一键就能完成装车。

“有人值守,无人操作”的智能立体库模式,将聚烯烃产品提货效率提升了30%以上。同时,植入共享托盘的芯片,确保了产品出入库精准度达到100%,实现产品生命周期的全程追踪。

中英(天津)石化IT专业总监杨昕说,多个AI场景的落地应用,在提升劳动生产率,降低安全风险等方面发挥了积极作用。目前,正在积极拓展AI在降本增效等方面的应用,通过AI与产业的深度融合与创新,持续推动企业向高端化、智能化、绿色化发展。(完)